- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

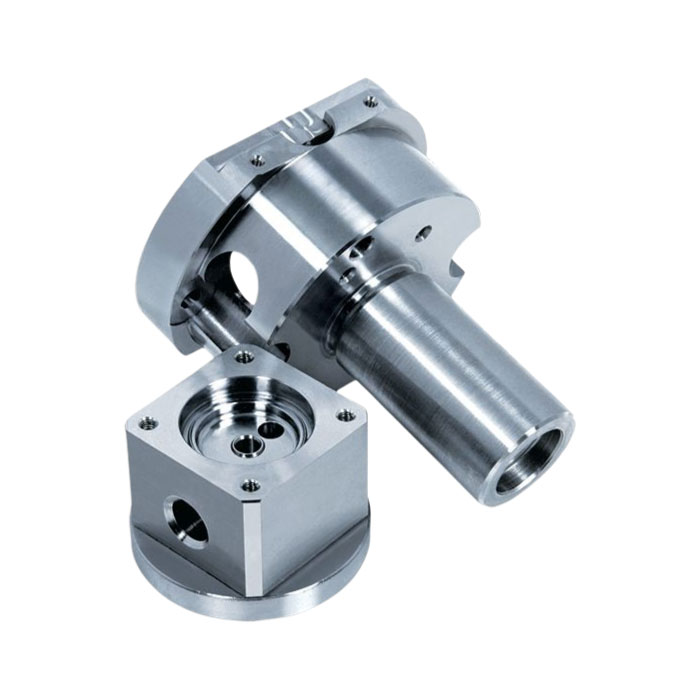

射出成形プラスチック部品

Youlin® 射出成形プラスチック部品は、現在、消費者向け製品とエンジニアリング用途の両方に広く使用されています。あなたの身の回りにあるほぼすべてのプラスチック製品は、射出成形を使用して製造されています。これは、この技術により、部品あたりのコストが非常に低く、同一の部品を大量に生産できるためです。

お問い合わせを送信

1. 射出成形プラスチック部品とは何ですか?

射出成形は、大量のプラスチック部品を製造するために最も一般的に使用される方法です。

Youlin® 射出成形プラスチック部品の迅速な納品

少量の部品がすぐに必要ですか?プロジェクトの要件に応じて、当社のファストトラック射出成形では、最短 10 日で部品を納品できます。

経験豊富な射出成形プロジェクト管理

経験豊富なチームと直接連携し、タイムラインに部品を提供することに専念します。金型製作スケジュールと定期的なプロジェクト更新を提供することで、世界的に競争力のある価格でタイムリーな生産を実現できます。

射出成形の生産能力

高速 CNC 機械、EDM 機械、プレス機械などの最先端の工具製造施設を利用できます。これらの正確なツーリング操作は、当社の最先端の射出成形能力を補完します。

製品開発全体にわたる射出成形ソリューション

最先端の施設でのプロトタイピングから生産サービスを利用した新しい設計検証のために、当社はエンドツーエンドの製品開発ライフサイクル ソリューションを提供することを目指しています。射出成形は、部品あたりのコストが安く、3D プリントでは利用できない材料を使用できる部品の 3D プリントに代わる理想的な方法です。

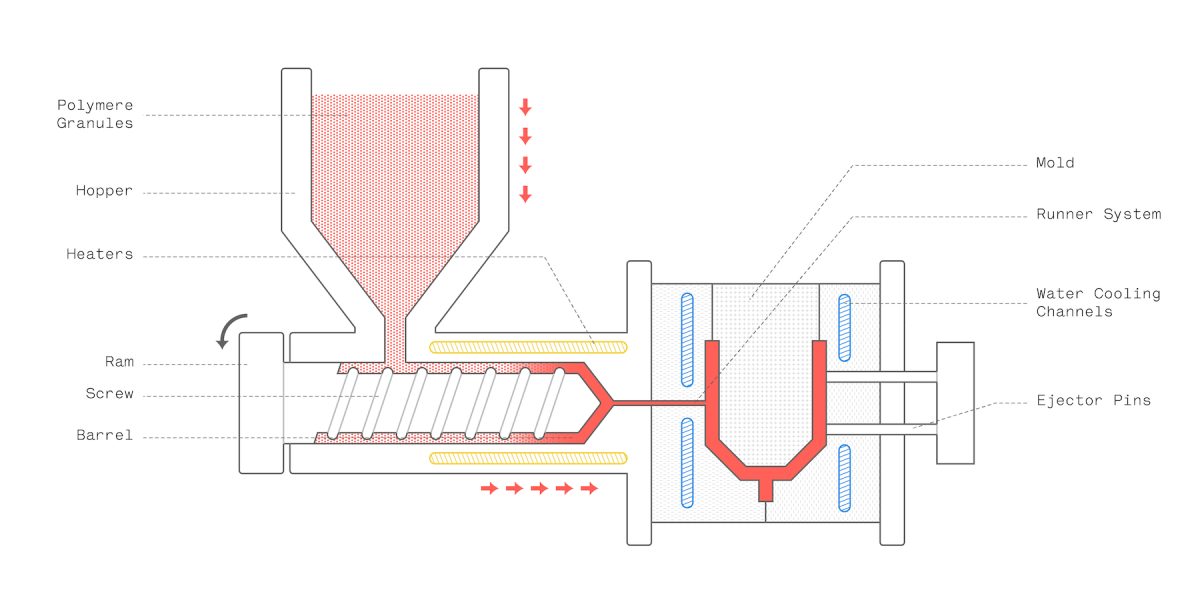

2. 射出成形プラスチック部品の作り方

Youlin® 射出成形プラスチック部品のプロセスは次のとおりです。

1. ポリマー顆粒はまず乾燥され、ホッパーに入れられ、そこで着色顔料またはその他の強化添加剤と混合されます。

2. 顆粒はバレルに供給され、そこで同時に加熱、混合され、可変ピッチスクリューによって金型に向かって移動します。スクリューとバレルの形状は、圧力を適切なレベルまで高めて材料を溶かすのに役立つように最適化されています。

3. 次にラムが前進し、溶融したプラスチックがランナー システムを通じて金型に射出され、キャビティ全体に充填されます。材料が冷えると再凝固し、金型の形状になります。

4. 最後に、金型が開き、固化した部品がエジェクター ピンによって押し出されます。その後、金型が閉じられ、プロセスが繰り返されます。

5.

プロセス全体は非常に高速に繰り返すことができます。パーツのサイズに応じて、サイクルには約 30 ~ 90 秒かかります。

部品が排出された後、部品はコンベア ベルト上または保持コンテナ内に分配されます。通常、射出成形部品はすぐに使用できる状態にあり、後処理はほとんどまたはまったく必要ありません。

3. Youlin 射出成形プラスチック部品の利点

✔ 量産グレードの工具: T1 サンプルを備えた量産グレードのスチール工具は 1 週間以内に納品されます。金型が作成されたら、承認のために 10 個の部品サンプル (T1) を送信します。

✔ 幅広い素材選択: ABS、ウルテム、PC/ABS、PEEK、HDPE、PET、TPE、PET、ナイロン、ポリエチレンなどを含む数十の素材からお選びいただけます。

✔ 精度: 厳しい公差プロジェクトで業界をリードする納品

✔ スケーラビリティ: プロトタイプを成形したり、数百万の部品の生産を実行したりできます。

✔ 幅広い機械: 単一、複数キャビティ、およびファミリー金型。プレストン数 50 ~ 1,100+。手動ロードコアを含むサイドアクションが利用可能

4. 射出成形プラスチック部品の一般的な材料リスト

|

材料 |

説明 |

利点 |

アプリケーション |

|

ABS |

優れた耐衝撃性と靭性を備えた一般的な熱可塑性プラスチック。 |

●靭性と剛性に優れ、耐衝撃性に優れています。 |

●コンピュータ筐体 |

|

ポリプロピレン |

幅広い用途に使用される熱可塑性ポリマー。 |

●耐湿性に優れています。 |

●包装 |

|

ポリオキシメチレン (POM) |

高剛性と低摩擦を備えた寸法安定性の熱可塑性プラスチック。 |

●剛性と靱性を備えた高い引張強度。 |

●機械式自動車 |

|

ポリカーボネート |

優れた耐熱性と衝撃強度を備えた熱可塑性プラスチック素材。 |

●高い耐衝撃性 |

●自動車用ヘッドライト |

|

ポリカーボネート/ABS |

PC と ABS のブレンドにより、さまざまな用途に適した強力な部品が作成されます。 |

●靭性と剛性を備えた優れた耐衝撃性 |

●自動車外装・内装部品 |

|

PVC |

PVC は、優れた絶縁特性、高硬度、優れた機械的特性を備えたポリマーです。 |

●幅広い柔軟性 |

●医療・ヘルスケア製品 |

|

ナイロン |

伸びが高く、耐摩耗性に優れた耐久性のあるポリマー素材です。 |

● 短期間の温度能力 600°-700° |

●自動車部品 |

|

ナイロン 32% ガラス繊維 |

優れた機械的剛性と高温耐性を備えたポリマー。 |

- |

- |

|

アクリル(PMMA) |

透明用途によく使われる割れにくい素材です。 |

●優れた光学的透明性 |

●ヘッド・テールレンズ、トリム等の自動車用透明品 |

|

ポリスチレン |

高い衝撃強度と靭性が人気の軽量素材です。 |

●光学的透明性 |

●家庭用品 |

|

ポリエーテルイミド (PEI) |

耐熱性が高く、機械的特性に優れた熱可塑性プラスチック。 |

●高い耐熱性 |

●民間航空機の内装 |

5. よくある質問

Q: 射出成形機の 3 つの主要部品は何ですか?

A: 射出成形機は、射出ユニット、プロセス全体の中心である金型、およびクランプ/エジェクター ユニットの 3 つの主要部分で構成されています。このセクションでは、これらの各システムの目的と、その基本的な動作メカニズムが射出成形プロセスの最終結果にどのように影響するかを検討します。

Q: 射出成形プラスチック部品の一般的な欠陥をどのように特定しますか?

A: ショート ショット: ショート ショットは、プラスチックがキャビティを完全に満たしていない部分です。

ヒケ: ヒケは部品表面のくぼみです。通常、これらは成形品の厚い部分で発生します。

フラッシュ: フラッシュは、金型のパーティング ラインを超えて流れるプラスチックの薄い層です。

Q: 射出成形におけるコアとキャビティとは何ですか?

A: コアとは、成形品の内部形状を形成する雄部分です。キャビティは成形品の外形を形成する雌部分です。